Введение в производство блоков AAC

Что такое блоки AAC?

Автоклавированные аэрированные бетонные (AAC) блоки представляют собой легкий, сборник строительного материала, который использовался в строительстве в течение многих лет. AAC, изобретенная в 1920 -х годах в Швеции, представляет собой смесь цемента, извести, диоксида кремнезема, гипса и воды, с небольшим количеством алюминиевого порошка, добавленным в качестве пенообразования. Эта смесь выливается в формы, где химическая реакция между алюминием и другими компонентами заставляет материал расширять и образует клеточную структуру с миллионами крошечных, заполненных воздухом пор. Этот процесс дает AAC свои различные легкие и изолирующие свойства. «Автоклавированная» часть названия относится к процессу отверждения парового отверждения высокого давления, которые проходят блоки, что дает им их конечную силу и долговечность.

Преимущества использования блоков AAC в строительстве

Блоки AAC предлагают ряд значительных преимуществ по сравнению с традиционными строительными материалами, такими как выпущенные глинистые кирпичи и бетонные блоки.

Легкий вес: Их низкая плотность позволяет легко справляться с блоками AAC, снижая затраты на рабочую силу и быстрее строительство. Это также уменьшает структурную нагрузку на фундамент здания, что может стоить экономии в общем строительном проекте.

Теплоизоляция: Пористая, заполненная воздухом структура AAC обеспечивает теплоизоляцию. Это помогает поддерживать стабильную температуру в помещении, снижая потребность в нагревании и охлаждении, что приводит к снижению потребления энергии и затрат.

Пожарная сопротивление: Блоки AAC не являются несчастными и могут выдерживать высокие температуры, обеспечивая высокий уровень сопротивления пожарной охране. Это повышает безопасность зданий, построенных с AAC.

Звукоизоляция: Клеточная структура также обеспечивает хорошее поглощение звука, что делает AAC эффективным для акустической изоляции и помогая уменьшить передачу шума.

Экологичный: Производство блоков AAC использует меньше энергии, чем у традиционных выстрелов. Кроме того, они сделаны из легкодоступного, нетоксичного сырья и могут быть переработаны. Экономическая эффективность зданий, изготовленных с AAC, также способствует более низкому углеродному следу.

Долговечность и устойчивость к вредителям: Блоки AAC устойчивы к термитам и другим вредителям, а также гниль и плесень, обеспечивая длительный срок службы для конструкции.

Рыночный спрос и потенциал роста для блоков AAC

Глобальный рынок блоков AAC испытывает стабильный рост, что обусловлено несколькими факторами. Растущее внимание на экологически чистых и устойчивых методах строительства повысило спрос на экологически чистые материалы, такие как AAC. Кроме того, растущая потребность в доступном и эффективном жилье в развивающихся странах, в сочетании с растущей осведомленностью о энергосберегающих преимуществах AAC, еще больше способствует расширению рынка. Универсальность и простота использования блоков AAC делают их пригодными для широкого спектра применений, от жилых и коммерческих зданий до промышленных сооружений, что способствует их сильному рыночному потенциалу.

Настройка производственной линии блока AAC

Сырье: типы и требования к качеству

Ядро производства блоков AAC заключается в точной комбинации его сырья. Качество и доля каждого ингредиента напрямую влияют на прочность, плотность и тепловые свойства конечного продукта.

Кремнезем: Это основной компонент, обеспечивающий основную часть твердой структуры материала. Обычно он получен из высококачественного кремнезема, летучей золы (побочный продукт угольных электростанций) или наземного шлака. Содержание кремнезема должно быть высоким, а материал должен быть мелко измельченным, чтобы обеспечить гладкую, последовательную смесь.

Цемент: Обычный портлендский цемент (OPC) или аналогичный высококачественный цемент используется в качестве основного связующего. Это обеспечивает начальную прочность на смеси перед автоклавированием и способствует конечной структурной целостности блоков.

Лайм: Гидратированный извести (гидроксид кальция) реагирует с кремнеземом с образованием гидратов силиката кальция во время процесса автоклавирования. Эта реакция дает AAC его долгосрочную силу и стабильность. Используемый известь должен быть высокой чистоты.

Гипс: Небольшое количество гипса добавляется для управления временем настройки суспензии и для содействия образованию необходимой кристаллической структуры во время отверждения.

Алюминиевый порошок: Это ключевой или пенопроизвольный агент. При смешивании с другими компонентами он реагирует с щелочными элементами (цемент и известь) для получения газа водорода. Этот газ образует миллионы крошечных пузырьков по всему суспензии, создавая характерную аэрированную структуру блока AAC. Чистость и качество алюминиевого порошка имеют решающее значение для последовательного процесса аэрации.

Процесс производства: подробные шаги от смешивания до отверждения

Производство блоков AAC - это непрерывный, высоко контролируемый процесс, который можно разбить на несколько основных этапов.

Подготовка сырья: Все твердые сырья, такие как кремнезем, цемент и известь, хранятся в бункерах. Кремнезый (песчаный или летучая пепел) заземляется в тонкую порошок на шаровой мельнице, чтобы повысить его реактивность.

Смешивание суспензии: Приготовленное сырье точно взвешивается и транспортируется в микшер. Добавляется вода, а ингредиенты тщательно смешаны, чтобы создать однородную суспензию. Точное соотношение каждого компонента контролируется автоматизированной системой партии для обеспечения согласованности.

Поливка и аэрация: Смешанная суспендия выливается в большие стальные формы. Затем добавляется небольшое количество алюминиевого порошка, которое немедленно запускает химическую реакцию. Полученный водородной газ заставляет суспензию подниматься, так же, как тесто, заполнить плесень. Этот процесс, известный как «предварительный проникновение», обычно занимает несколько часов.

Резка: После того, как смесь закрепится в «торт», который достаточно тверд, чтобы справиться, но все же достаточно мягкая, чтобы разрезать, она тщательно поднявается из формы. Используя специализированную режущую машину, большой пирог с высокой точностью вырезан в желаемые размеры блоков. Эта резка может быть сделана со стальными проводами или комбинацией пил, обеспечивая гладкие поверхности и точные размеры.

Автоклавива (отверстие для пар высокого давления): Разрежные блоки загружаются на тележки и перемещаются в большие автоклавы, которые по сути являются промышленными сковарами. Внутри автоклава блоки подвергаются насыщенному пар высокого давления (обычно при температуре около 190 ° C и давлением 12-13 бар). Этот процесс отверждения высокого давления ускоряет химические реакции, придавая блокам AAC их конечную, стабильную кристаллическую структуру и исключительную прочность.

Разделение и упаковка: После завершения процесса автоклавирования блоки удаляются, отделяются от тележок и проверены на качество. Затем они сложены на поддонах, часто унывают и готовы к транспортировке.

Оборудование: Обзор основной машины

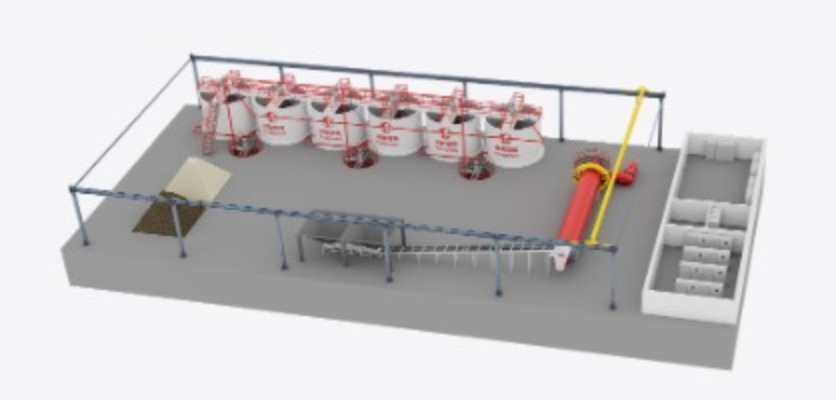

Современная производственная линия AAC опирается на ряд специализированных машин для автоматизации и оптимизации каждого этапа процесса.

Система смешивания и партии: Это включает в себя бункеры для хранения сырья, масштаб для точного взвешивания и смеситель большой емкости для создания суспензии.

Резка машина: Машина для разрезания большого пирога AAC с высокой точностью.

Система формования: Стальные формы для литья суспензии и системы обработки для перемещения форм и затвердевшего пирога.

Автоклав: Ядро завода, массивное сосуд давления, где происходит отверстие для пар высокого давления.

Оборудование для обработки материалов: Надземные краны, трансферы и тележки необходимы для перемещения тяжелых форм и блоков между различными этапами производства.

Основное оборудование для производства блоков AAC

Система смешивания и партии

Эта система является отправной точкой производственного процесса, где точность имеет первостепенное значение. Он состоит из нескольких бункеров для хранения массового сырья, такого как кремнезем, цемент и известь. Полем Автоматизированные масштабы и конвейерная система взвешивают и переносят каждый компонент в точных пропорциях в микшер. Затем миксер объединяет твердые материалы с водой и другими добавками, чтобы создать однородную, равномерную суспензию. Усовершенствованные системы используют управление компьютером, чтобы обеспечить правильный рецепт для каждой партии, что жизненно важно для согласованности продукта.

Резка машина: Precision and automation

После первоначального предварительного проникновения большой «пирог» аэрированного бетона должен быть разрезан на рыночные размеры блоков. Режущая машина отвечает за этот критический шаг. Современные режущие машины используют систему колеблющихся стальных проводов или специализированных пил, чтобы нарезать торт с высокой точностью. Они могут быть запрограммированы на разрезание блоков различных размеров, включая различные длины, ширину и толщину, одновременно. Автоматизация на этом этапе сводит к минимуму отходы и гарантирует, что каждый блок соответствует спецификациям точных размеров, что важно для эффективности строительства и снижения труда на месте.

Формовочная машина: различные типы и возможности

Формы - это то, где происходит начальная аэрация и формирование смеси AAC. Обычно это крупные прямоугольные стальные рамы. Роль формовой машины состоит в том, чтобы заполнить эти плесени свежей смешанной суспензией. В зависимости от пропускной способности завода, это могут быть ручные или полностью автоматизированные системы, которые эффективно заливают и переносят формы в зону предварительного приготовления. Формы предназначены для быстрого ослабления, как только торт достиг правильной консистенции для резки.

Автоклав: Importance and specifications

Автоклав, возможно, является важной частью оборудования во всем процессе. Полем Это массивный цилиндрический сосуд давления, где происходит окончательное отверждение и укрепление блоков AAC. Блоки подвергаются насыщенному пар высокого давления при температуре примерно 190 ° C. Эта среда запускает конечную химическую реакцию, превращая сырые ингредиенты в стабильный, долговечный материал с его характерной низкой плотностью и высокой прочностью. Технические характеристики автоклав, такие как размер и рабочее давление, определяют объем производства завода и качество конечного продукта.

Краны и оборудование для обработки материалов

Учитывая вес форм и большой объем обрабатываемых блоков, надежная система обработки материала имеет решающее значение для эффективной работы. Обычно это включает в себя:

Над головой, чтобы поднять и перемещать большие формы.

Перевести автомобили на транспортные тележки, загруженные блоками от зоны резки в автоклавы.

Вилочные погрузчики или автоматизированные укладчики для перемещения готовых, паллетизированных блоков в зоны хранения или доставки.

Котел: пара для отверждения

Котлер с высокой емкостью является важным компонентом системы автоклавирования. Он отвечает за создание пар высокого давления, необходимый для процесса отверждения. Эффективность котла напрямую влияет на потребление энергии и эксплуатационные расходы завода. Правильная изоляция и ухоженная система котла являются ключом к оптимизации этой энергетической части производственной линии.

Производственная линия AAC: пошаговый гид

Производство блоков AAC - это захватывающий процесс, который сочетает в себе химию, инженерию и автоматизацию. Современная производственная линия организует эти элементы в бесшовный поток, от сырья до готового продукта.

Подготовка сырья

Смешивание и заливка

Предварительно проникающий

Резка

Автоклав

Разделение и упаковка

Анализ затрат производства блоков AAC

Первоначальные инвестиции: земля, машины и строительство

Первоначальные инвестиции для настройки AAC Block Production Line Factory существенен и включает в себя несколько ключевых компонентов:

Приобретение земли: Размер требуемой земли зависит от запланированных производственных мощностей завода. Большая емкость потребует большего места для хранения сырья, производственных мощностей, хранения готовой продукции и административных зданий.

Фабричная конструкция: Это включает в себя стоимость строительства основного завода сарай, склады для сырья и готовых продуктов, котельной, электростанции и административного блока.

Машины и оборудование: Это значительная часть первоначальных инвестиций. Стоимость широко варьируется в зависимости от желаемой производственной мощности и уровня автоматизации. Полностью автоматизированная линия высокой емкости будет значительно дороже, чем полуавтоматическая линия с более низкой пропускной способностью. Стоимость включает в себя все необходимое оборудование, такое как пакетная система, шариковая мельница, микшер, формы, режущая машина, автоклавы, котлы и системы обработки материалов.

Установка и ввод в эксплуатацию: Стоимость установки всего оборудования и ввода в эксплуатацию завода, чтобы гарантировать, что он работает правильно и эффективно. Это также может включать обучение для операционного персонала.

Фонд непредвиденных обстоятельств: Разумно отложить часть бюджета (обычно 10-15%) на непредвиденные расходы.

Эксплуатационные расходы: сырье, труд, энергия и техническое обслуживание

После того, как фабрика будет запущена, отдельный набор повторяющихся затрат должен управляться на прибыльность:

Сырье: Это серьезные продолжающиеся расходы. Стоимость сырья - силика (песок или ясень), цемент, извести, гипс и алюминиевый порошок - подвергается колебаниям рынка. Обеспечение надежных и экономически эффективных поставщиков жизненно важно.

Труд: Стоимость найма и сохранения квалифицированной рабочей силы, включая инженеров, операторов машин, техников и административного персонала. Более автоматизированная производственная линия может потребовать меньшего количества рабочих, но более высококвалифицированных технических сотрудников.

Энергия: Производство AAC-энергоемкий процесс. Основные затраты на энергию поставляются от электроэнергии, необходимой для запуска различных машин (мельницы, резак, конвейеры) и топлива (уголь, природный газ или нефть), необходимых для производства котла для создания пар для автоклабов.

Обслуживание: Регулярное обслуживание всего механизма необходимо для предотвращения поломков и обеспечения долгосрочной эффективности. Это включает в себя как обычное обслуживание, так и стоимость замены изношенных деталей.

Коммунальные услуги и накладные расходы: Другие эксплуатационные расходы включают воду, налоги, страхование и административные расходы.

ROI и прибыльность: факторы, влияющие на прибыльность

На возврат инвестиций (ROI) и общей прибыльности производственной линии блока AAC влияют ряд факторов:

Эффективность производства: Максимизация выходной мощности при минимизации отходов является ключевым. Хорошо разработанная производственная линия с высоким уровнем автоматизации и надежным оборудованием будет иметь более высокую производительность.

Рыночная цена: Цена продажи блоков AAC определяется региональным рыночным спросом, конкуренцией и стоимостью альтернативных строительных материалов.

Стоимость сырья: Эффективное управление цепочками поставок и возможность поиска материалов по конкурентной цене могут значительно повлиять на прибыль.

Управление энергией: Реализация энергетических технологий и практик может помочь сократить один из самых больших операционных расходов.

Качество продукта: Производство высококачественных блоков, которые постоянно соответствуют отраслевым стандартам, может привести к лучшей цене и создать сильную репутацию бренда.

Ключевые соображения по выбору линии производства блока AAC

Емкость: Сопоставление производства с рыночным спросом

Уровень автоматизации: Баланс стоимости и эффективности

Технолог: Последние достижения в производстве блоков AAC

Репутация поставщика: Выбор надежных производителей оборудования

Контроль качества в производстве блоков AAC

| Стадия контроля качества | Ключевые тесты / баллы | Цель / фокус | Общие проблемы и профилактика |

|---|---|---|---|

| Проверка сырья | Тонкость кремнезема, чистота лайма, качество цемента | Убедиться, что сырье соответствовало спецификациям | Некачественные материалы могут вызвать неравномерную прочность или плотность, влияя на качество конечного продукта |

| Точность размеров | Измерение длины, ширина, высота (± 1,5 мм) | Обеспечьте надлежащее соответствие в строительстве и уменьшите использование раствора | Плохо откалиброванные режущие машины или неровное расширение «зеленого торта» |

| Прочность на сжатие | Тестирование нагрузки на нагрузку в машине сжатия | Обеспечить безопасность для несущих или несущих стен | Неправильные отношения сырья или нестабильные условия автоклавирования |

| Сухая плотность | Обычно 400–800 кг/м³ | Оценить легкие и изоляционные свойства | Противоречивые соотношения смеси или неравномерная температура/давление автоклана |

| Теплопроводность | Измерить сопротивление теплопередачи | Оценить эффективность изоляции | Материальные несоответствия или неправильная автоклавирование |

| Сушка усадки | Измерьте усадку после сушки | Предотвратить растрескивание стен | Неправильная смесь, резка или отверждение |

| Водяной поглощение | Измерьте поглощение воды | Обеспечить производительность и долговечность | Высокая абсорбция снижает долгосрочную долговечность |

| Тестирование готового продукта | Образец тестирования всех ключевых свойств на партию | Записать данные и анализировать тенденции | Пренебрежение тестированием может задержать обнаружение дефектов |

Заключение

Индустрия блоков AAC находится на пути непрерывных инноваций, обусловленных глобальным стремлением к устойчивому развитию, повышением спроса на доступное жилье и быстрые технологические достижения. Эти тенденции изменяют, как производится и используются блоки AAC, обещая более эффективное и экологичное будущее для строительного сектора.

Технологические достижения: автоматизация и ИИ

Усовершенствованная автоматизация и робототехника: В то время как автоматизация уже является ключевой особенностью современных растений AAC, следующее поколение увидит более сложную робототехнику. Роботы выполнят более широкий диапазон задач, от точной обработки материалов и укладки до сложной упаковки и проверки качества. Это уменьшает человеческую ошибку, увеличивает скорость производства и повышает безопасность.

АИ-управляемый контроль качества: ИИ и машинное обучение будут революционизировать контроль качества. Полем Системы с AI с камерами с высоким разрешением и датчиками смогут мгновенно обнаружить даже малейшие дефекты на блоках, когда они перемещаются по производственной линии. Это позволяет регулировать процесс в реальном времени, обеспечивая постоянное качество и минимизацию отходов.

Предсказательное обслуживание: Вместо того, чтобы следить за фиксированным графиком технического обслуживания, ИИ и аналитика данных обеспечат прогнозное обслуживание. Датчики на оборудовании будут следить за производительностью и предсказывать, когда компонент, вероятно, потерпит неудачу, что позволит проактивно техническое обслуживание до того, как произойдет дорогостоящий разрыв.

Устойчивые практики: инновации в экологически чистых производства

Отходы как сырье: Исследования продолжаются для увеличения использования переработанных материалов и промышленных побочных продуктов. Использование летучей золы уже распространено, но будущие инновации могут включать в себя включение других потоков отходов, таких как измельченное стекло или определенные типы пластика для создания гибридных материалов, которые являются экологическими и высокоэффективными.

Более низкое потребление энергии: Будущие растения будут сосредоточены на оптимизации использования энергии, особенно в энергоемком процессе автоклавирования. Инновации в технологиях котлов и системах восстановления тепла будут иметь решающее значение для сокращения общего спроса на энергию завода.

Углеродичное нейтральное производство: Конечной целью для отрасли является достижение углеродно-нейтрального производства. Это может включать использование возобновляемых источников энергии для питания завода, секвестрирования выбросов углерода и разработки новых рецептов, которые используют более низкие углероды. . . . .